انتخاب روش صحیح جوشکاری برای نبشی و ناودانی، نقشی تعیینکننده در استحکام سازههای فلزی دارد. هرچند این مقاطع فولادی از نظر شکل ظاهری ساده به نظر میرسند، اما رفتار آنها در برابر حرارت، تنشهای پسماند و بارهای سازهای پیچیدهتر از تصور اولیه است. از سوی دیگر، کیفیت اتصال جوشی مستقیماً بر ایمنی سازه، طول عمر پروژه و هزینههای تعمیر و نگهداری اثر میگذارد.

در شرایطی که پروژههای عمرانی به سمت استانداردهای سختگیرانهتر حرکت کردهاند، شناخت بهترین روش جوشکاری نبشی و ناودانی دیگر یک انتخاب اختیاری نیست، بلکه یک الزام فنی محسوب میشود.

در ادامه، با رویکردی تخصصی و کاربردی، فرآیندهای مختلف جوشکاری این دو مقطع پرکاربرد بررسی میشود و راهکارهایی عملی برای افزایش کیفیت اتصال ارائه خواهد شد.

تعریف نبشی و ناودانی و اهمیت جوشکاری آنها در صنعت

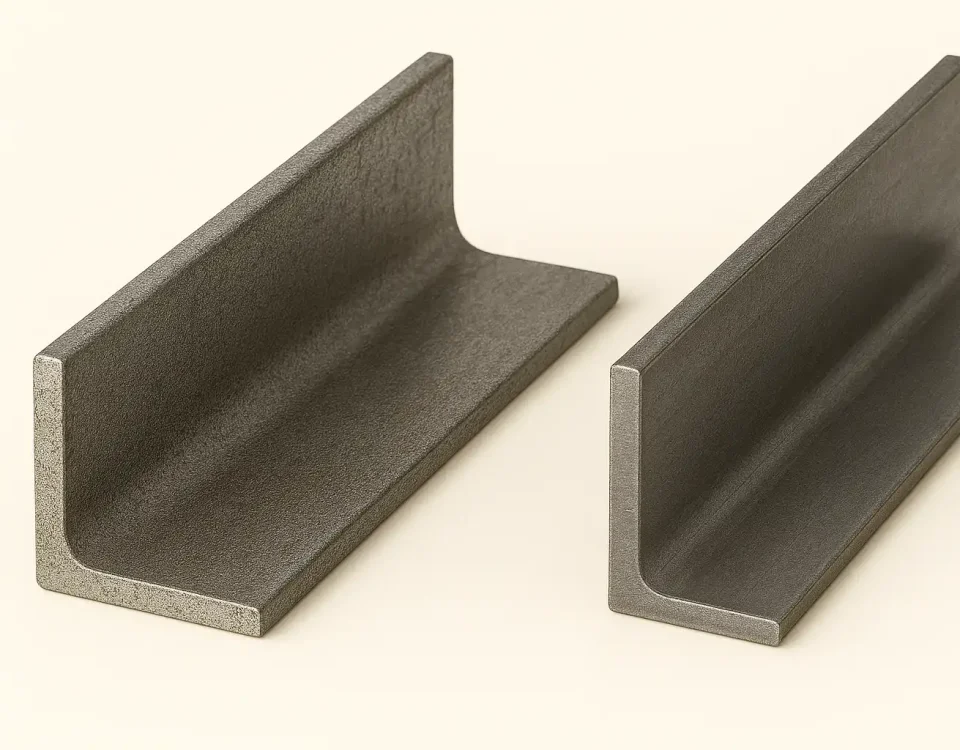

نبشی و ناودانی از مقاطع فولادی پرمصرف در سازههای فلزی، سولهها، پلها و چارچوبهای صنعتی هستند. نبشی دارای سطح مقطع L شکل و ناودانی دارای مقطع U شکل است که هر دو برای انتقال نیروهای فشاری و خمشی بهکار میروند.

اتصال این مقاطع معمولاً به وسیله جوش انجام میشود، زیرا جوشکاری نسبت به پیچ و مهره امکان ایجاد اتصال یکنواخت و پیوسته را فراهم میکند. در پروژههای ساختمانی، کیفیت جوش این مقاطع بهطور مستقیم با پایداری کلی سازه ارتباط دارد.

براساس گزارشهای فنی منتشرشده در استانداردهای جوشکاری سازهای، بیش از ۶۰ درصد خرابیهای موضعی سازههای فولادی ناشی از اجرای نادرست جوش در مقاطع گوشهدار مانند نبشی و ناودانی است. این آمار اهمیت انتخاب روش مناسب جوشکاری را برجسته میکند.

عوامل مؤثر بر انتخاب بهترین روش جوشکاری

برای تعیین مناسبترین روش جوشکاری نبشی و ناودانی، باید مجموعهای از عوامل فنی در نظر گرفته شود:

- ضخامت مقطع فولادی

- نوع فولاد (نرمه، آلیاژی، گالوانیزه)

- شرایط محیطی پروژه

- میزان بارگذاری سازه

- دسترسی به تجهیزات و نیروی متخصص

در پروژههایی با ضخامت کم و شرایط کارگاهی محدود، روشهای سادهتر کارآمد هستند، اما در سازههای سنگین صنعتی، فرآیندهای پیشرفتهتر توصیه میشود.

روشهای متداول جوشکاری نبشی و ناودانی

جوشکاری قوس الکتریکی دستی (SMAW)

جوشکاری قوس الکتریکی دستی یکی از رایجترین روشها برای اتصال نبشی و ناودانی است. این روش به دلیل تجهیزات ساده و قابلیت استفاده در محیطهای باز، محبوبیت زیادی دارد.

مزایای این روش شامل موارد زیر است:

- امکان استفاده در فضای باز

- هزینه تجهیزات پایین

- مناسب برای ضخامتهای متوسط

با این حال، کیفیت جوش به مهارت جوشکار وابسته است و احتمال ایجاد عیوبی مانند تخلخل یا نفوذ ناقص وجود دارد.

جوشکاری MIG/MAG

در این روش از سیم جوش پیوسته و گاز محافظ استفاده میشود که باعث ایجاد جوشی یکنواختتر نسبت به SMAW میگردد. استفاده از جوشکاری MIG برای نبشی و ناودانی در پروژههای صنعتی سبک توصیه میشود.

ویژگیهای مهم این روش عبارتاند از:

- سرعت بالای اجرا

- کیفیت سطحی مناسب جوش

- کاهش پاشش مذاب

با وجود این مزایا، تجهیزات این روش هزینه بیشتری دارد و نیازمند منبع برق پایدار است.

جوشکاری TIG

روش TIG برای جوشکاری دقیق و کنترلشده بهکار میرود و معمولاً در مقاطع نازک یا فولادهای خاص استفاده میشود. اگرچه سرعت اجرای این روش پایینتر است، اما کیفیت جوش بسیار بالا خواهد بود.

کاربرد اصلی این روش در ساخت سازههای ظریف یا تجهیزات صنعتی حساس است.

جوشکاری زیرپودری (SAW)

در پروژههای بزرگ صنعتی که اتصال نبشی و ناودانی با ضخامت بالا مورد نیاز است، جوشکاری زیرپودری گزینهای حرفهای محسوب میشود. این روش باعث نفوذ عمیق جوش و کاهش عیوب متالورژیکی میشود.

تحلیل فرآیند گامبهگام جوشکاری صحیح نبشی و ناودانی

اجرای جوشکاری اصولی نیازمند رعایت مراحل مشخص است:

- آمادهسازی سطح مقطع با حذف زنگزدگی و چربی

- تنظیم زاویه قرارگیری نبشی یا ناودانی مطابق نقشه سازه

- انتخاب الکترود یا سیم جوش مناسب با جنس فولاد

- اجرای پاس ریشه با جریان کنترلشده

- تکمیل پاسهای بعدی برای دستیابی به ضخامت جوش استاندارد

- بازرسی چشمی و در صورت نیاز تست غیرمخرب

هر یک از این مراحل نقش مستقیمی در کیفیت نهایی اتصال دارند.

خطاهای رایج در جوشکاری نبشی و ناودانی

در بسیاری از پروژهها، اشتباهات زیر مشاهده میشود:

- انتخاب نادرست نوع الکترود

- عدم تمیزکاری سطح قبل از جوشکاری

- استفاده از جریان بیش از حد

- زاویه نامناسب قوس جوش

- عدم رعایت توالی پاسها

این خطاها میتوانند منجر به ترکخوردگی، نفوذ ناقص یا کاهش مقاومت اتصال شوند.

راهکارهای بهروز برای افزایش کیفیت جوش

برای بهبود کیفیت جوشکاری نبشی و ناودانی، رعایت راهکارهای زیر توصیه میشود:

- استفاده از دستورالعملهای استاندارد جوشکاری سازهای

- آموزش مستمر جوشکاران مطابق فناوریهای جدید

- کنترل دمای پیشگرم در مقاطع ضخیم

- بهرهگیری از تستهای غیرمخرب مانند UT یا MT

- استفاده از دستگاههای جوش اینورتر با کنترل دقیق جریان

مثال اجرایی از یک پروژه واقعی

در یک پروژه ساخت اسکلت فلزی سوله صنعتی، ابتدا جوشکاری نبشیها با روش دستی و بدون پیشگرم انجام شد. پس از چند ماه بهرهبرداری، ترکهای سطحی در محل اتصال مشاهده گردید. در مرحله اصلاح، روش MIG با پیشگرم موضعی اجرا شد و پس از انجام تستهای کیفی، مشکل بهطور کامل برطرف گردید. این تجربه نشان داد که انتخاب روش مناسب، تأثیر مستقیمی بر دوام سازه دارد.

بهترین روش جوشکاری نبشی و ناودانی بسته به ضخامت و کاربرد، شامل جوشکاری قوس الکتریکی دستی، MIG/MAG و در پروژههای سنگین، جوشکاری زیرپودری است که بیشترین استحکام و یکنواختی اتصال را فراهم میکند.

سوالات متداول

۱. کدام روش جوشکاری برای نبشیهای نازک مناسبتر است؟

روش TIG یا MIG به دلیل کنترل بهتر حرارت برای نبشیهای نازک پیشنهاد میشود.

۲. آیا جوشکاری دستی برای سازههای سنگین کافی است؟

در سازههای سنگین بهتر است از روشهای صنعتی مانند MIG یا SAW استفاده شود.

۳. چه الکترودی برای جوشکاری نبشی معمولی توصیه میشود؟

الکترودهای روتیلی با مقاومت متوسط معمولاً گزینه مناسبی هستند.

۴. آیا پیشگرم برای جوشکاری ناودانی ضروری است؟

در ضخامتهای بالا یا دمای محیط پایین، پیشگرم توصیه میشود.

۵. چگونه میتوان کیفیت جوش را ارزیابی کرد؟

بازرسی چشمی و تستهای غیرمخرب مانند UT و MT بهترین روشهای ارزیابی هستند.

۶. جوشکاری نبشی گالوانیزه چه نکاتی دارد؟

باید پوشش روی قبل از جوشکاری حذف شود تا از ایجاد تخلخل جلوگیری گردد.

۷. هزینه کدام روش جوشکاری کمتر است؟

جوشکاری دستی کمهزینهترین روش از نظر تجهیزات است.